直排筛日常维护需定期检查并紧固筛框、束环、电机底座等螺栓,及时更换破损筛网与老化密封件;按周期给振动电机轴承加注润滑脂,留意电机温度、电流与运行声音,发现异常立即停机排查;生产后及时清理筛面与机内残留...

选择直排筛筛网目数,首先以成品粒度要求为核心依据,再平衡筛分精度与产量,精度高选高目数、产量大选低目数,同时结合物料特性调整,潮湿、粘性、细粉易堵网时可适当降低目数或搭配超声波系统,在满足细度标准的前...

选择直排筛筛网,先按成品细度和产量确定目数,精度高选高目数、产量大选低目数;再根据物料特性,细粉易堵选超声波筛网,食品医药用 304/316L 不锈钢网,磨损大物料用耐磨筛网;最后结合使用场景选快拆式或压紧式安...

筛网材质选择不当,会直接导致筛分效率下降、堵网混级、精度不达标,同时使筛网快速磨损、穿孔、断裂,大幅缩短使用寿命、增加换网成本与停机时间,还可能造成物料污染、破碎变质,并加重设备负担引发轴承过载、结构...

筛面配置不合理会直接导致筛分效果不达标,出现透网率低、分级精度不足、物料混级窜层等问题,产生不合格品;还会诱发筛网松动起鼓、堵网、机身共振等设备故障,加剧筛网、螺栓、振动电机等部件的损耗,缩短设备使用...

调整旋振筛振动电机偏心块,需先停机断电做好安全警示,清理周边物料并借助扳手、记号笔等工具,在电机端盖、固定块和活动块做好原始角度标记,遵循夹角越小振动力和振幅越大的核心原理,单电机机型直接松开两端活动...

振动筛的产量主要与 ** 设备自身参数(筛面尺寸、筛网目数、振幅频率、机型)、物料特性(粒度、含水率、粘性、流动性)、现场使用条件(进料均匀度、料层厚度、清网装置、维护状态)** 密切相关,设备规格越大、筛孔...

旋振筛的工作效率并非绝对高于其他筛型,在细粉、粘性、易堵网物料的精细分级、除杂与高精度筛分场景下,因其回旋振动轨迹合理、透网率高、运行稳定,效率优于普通圆振筛、直排筛;但在大产量、粗颗粒、快速粗放筛分...

先从腐蚀性、磨损性、粘性、筛分精度、温度、吸潮性六大维度直观判断物料特性,无腐低磨损的常温干燥常规物料选 304 不锈钢网,含腐蚀成分选 316L 不锈钢网(强腐蚀用钛网),硬质高磨损粗颗粒用锰钢网,80 目以上精...

直排筛筛网目数的选择需核心围绕成品粒度与筛分工艺要求确定基础区间,同时结合物料物理特性(干燥度、粘性、粒度组成、是否含纤维 / 异形颗粒)调整,干燥无粘物料可适配高目数,潮湿粘性、易堵料物料需适当降低,还...

在物料、设备参数、进料情况等其他条件不变时,筛网目数与产量呈负相关关系,目数越高,筛孔孔径越小、有效开孔率越低,物料透筛阻力变大、透筛速度变慢,且细小网孔更易出现堵网、糊网问题,需频繁停机清理,会直接...

除调节激振力外,优化旋振筛筛分效果可从多方面着手:通过均匀连续进料、加装导流板实现筛面布料均匀,并对结块、潮湿物料提前打散干燥,从源头降低堵网风险;选用适配筛网并保证张紧度,合理调整筛网倾角,借助变频...

调节旋振筛振动电机激振力,需先停机断电,拆下电机两端偏心块护罩,松开可调偏心块的锁紧螺栓,通过改变固定偏心块与可调偏心块的相对夹角实现调节,二者夹角越小激振力越大,夹角越大激振力越小,且两台电机的偏心...

旋振筛不同材质筛网的损伤修补需对应处理,不锈钢编织网小破损可用同规格钢丝补丝、绑扎或点焊同目数贴片修复,金属冲孔板小损伤用同材质贴片间断点焊并打磨,尼龙、锦纶网用专用塑料胶粘补,聚氨酯网用专用修补胶和...

旋振筛振动电机常见故障有异响、过热、振动偏弱、接线漏电打火,还有轴承抱死、负荷剧增等衍生问题,异响多因偏心块松动错位、轴承缺油磨损或连接螺栓松动,需锁紧偏心块并做防松处理、加注振动电机专用锂基润滑脂(...

直排筛筛网张紧度过松或过紧都会显著影响筛分效果和设备寿命:张紧度过松会导致筛网在振动时剧烈抖动、产生异常噪音,物料易堆积、走料慢、筛分效率下降,同时筛网易磨损、起毛甚至撕裂;张紧度过紧则会使筛网刚性增...

直排筛筛网的最佳张紧度通常通过 “手感判断 + 运行观察 + 必要时量化测量” 综合确定:停机时用手按压筛网应有弹性但不塌陷、松手回弹快、表面平整;开机后以振幅稳定、物料分布均匀、不堆积不跳料、噪音小、筛分效...

提高直排筛的筛分效率,关键在于合理配置筛网(孔径、材质、开孔率)、保持均匀稳定的进料、优化振动参数(频率与振幅)、改善物料流动性(防堵、干燥、助流)以及加强设备维护(清理筛网、检查张紧度、保持振动电机...

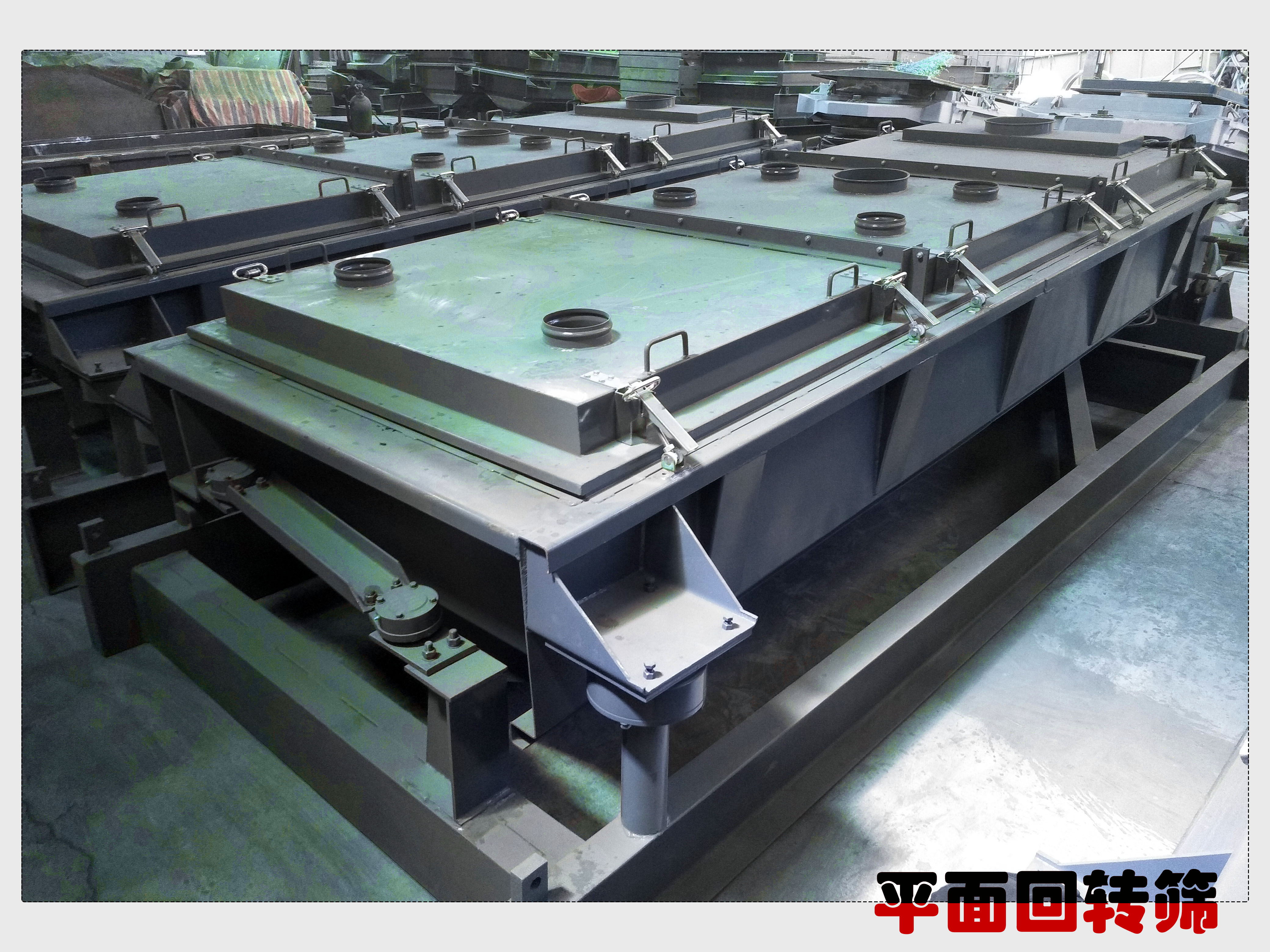

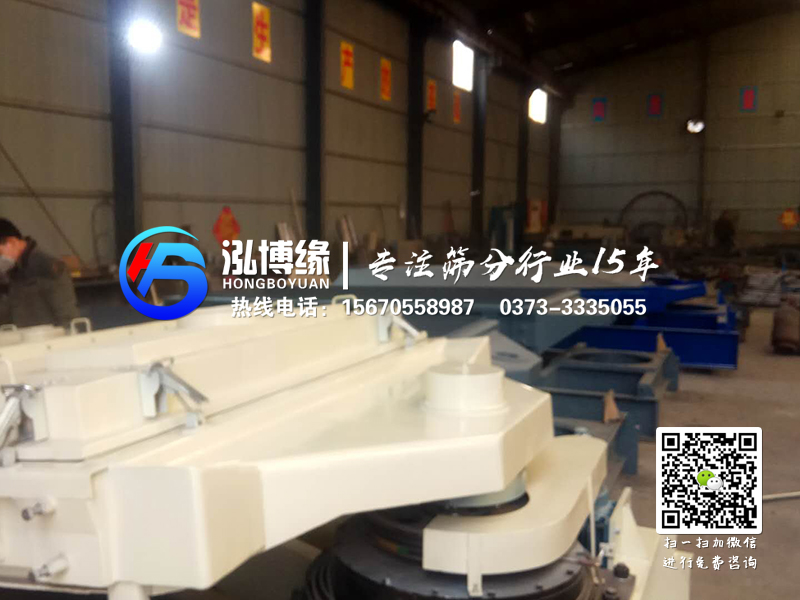

平面回转筛的筛网孔径应根据物料粒径、筛分目的、精度要求和物料特性综合确定,确保筛分效率、精度和筛网寿命达到最佳平衡。...

压条压紧式安装的具体操作步骤是:先清理筛框安装槽,将筛网平铺并预张紧至平整无褶皱,放入橡胶密封条后盖上压条,按对角线顺序均匀拧紧螺栓,最后检查筛面张紧度并空转试运行,确保无松动、无漏料、无异常振动。...

平面回转筛的弹跳球清网系统维护主要包括定期检查并更换磨损的弹跳球,清理弹跳通道和底托内的积料,检查底托板是否变形或破损,保持筛网适度张紧,以及检查压条、橡胶圈等密封件是否老化,确保弹跳球能自由、有力地...

根据平面回转筛筛网材质选择安装方式的原则是:细薄软的材质(如高目数不锈钢编织网、尼龙网、特氟龙涂层网)需要强支撑和均匀张紧,通常采用压条 + 张紧钩并配合底网;粗厚硬的材质(如冲孔筛板、焊接网、厚聚氨酯板...

直排筛筛网目数选择不当会直接导致产量下降、筛分精度变差、筛网堵塞或过快磨损,还可能引起设备振动异常、噪音增大,最终影响产品质量并增加运行成本。...

直排筛筛网目数的选择主要依据物料粒径、产量需求和物料特性:颗粒越大目数越低,颗粒越细目数越高;追求大产量或除杂选低目数(10–60 目),需要较细分级选中等目数(60–120 目),高目数(>150 目)仅适用于易透...

购买旋振筛时,要先明确物料特性、产量和筛分要求,再重点关注材质(如 304/316 不锈钢)、做工细节以及电机和振动系统的品质,同时确认厂家的售后服务和筛网供应,这样才能选到适合自己、稳定耐用的设备。...

直排筛筛网的材质对产量影响非常大,因为不同材质的开孔率、耐磨度和抗堵能力不同,会直接影响物料通过速度和筛分效率,选对材质能显著提升产量,选错材质则会导致产量下降、筛网易堵、效率变低。...

根据产量选择直排筛筛网时,产量大选冲孔板、产量中选编织网、产量小选细网或聚酯网,同时结合物料特性和筛分精度需求综合确定。...

旋振筛采用三次元旋振运动,适合高精度、细粉筛分;直线筛采用直线往复运动,适合大产量、粗颗粒筛分,两者在运动方式、筛分精度、产量和应用场景上均有明显差异。...

旋振筛筛网堵网的原因主要包括物料粘性大或含水高、筛网目数过高或开孔率低、设备振幅不足或操作不当(如进料过快、筛网张力不足),这些因素会导致物料卡孔、糊网或堆积,从而降低筛分效率。 ...

旋振筛筛网张力不足的原因主要包括压固部件(螺栓、压圈、密封胶条)松动或磨损、支撑网架变形或损坏,以及筛网自身老化松弛、选型不当(材质强度不足、尺寸与筛框不匹配)这几类,最终导致筛网无法被均匀、牢固地张...